Come nasce una macchina RCM: dal layout al progetto

Il layout preliminare è la prima fotografia della macchina: un insieme di stazioni, flussi e movimenti che disegna il percorso dei componenti sciolti, dal loro stato iniziale fino al prodotto finito.

Ma il layout da solo non basta. È solo lo scheletro concettuale, e per dargli vita serve il lavoro di progettazione.

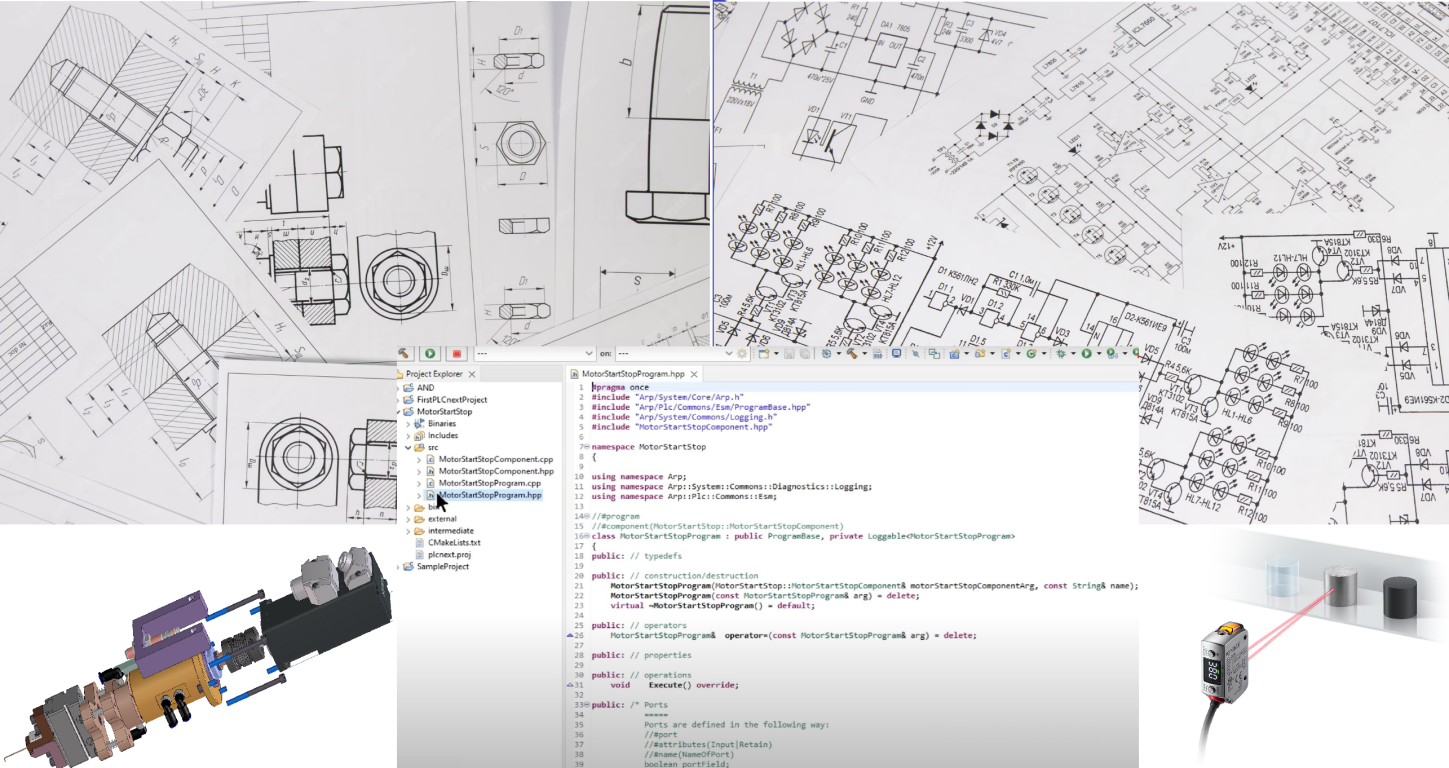

In questa fase il nostro ufficio tecnico entra nel vivo del lavoro. Il team di ingegneri meccanici, elettrici e software lavora in stretta collaborazione per trasformare quella mappa in un progetto dettagliato, pronto a essere costruito.

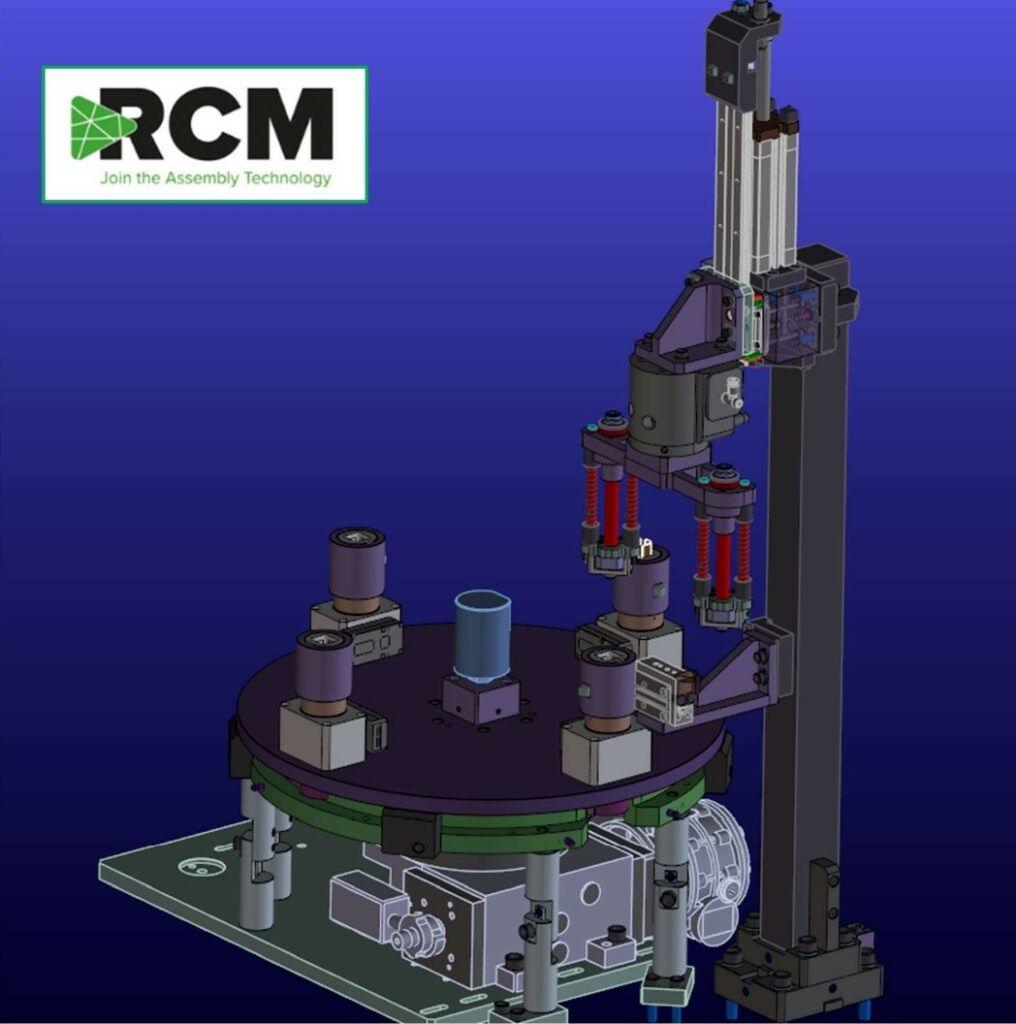

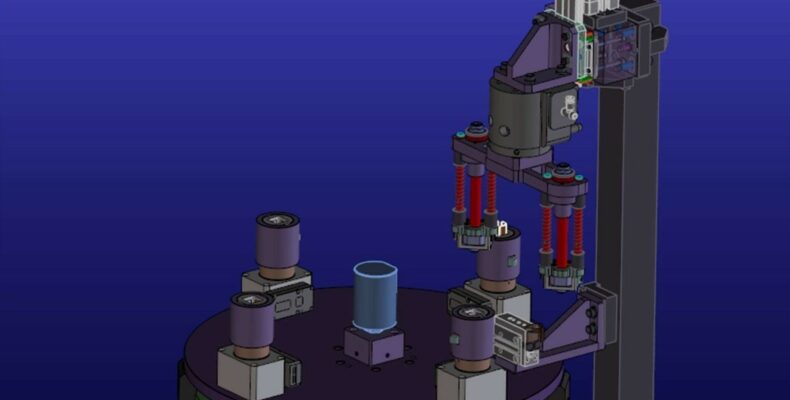

La progettazione meccanica prevede la modellazione 3D di ogni stazione, la scelta dei sistemi di movimentazione più idonei (slitte lineari, robot antropomorfi, tavole rotanti o nastri trasportatori) e la progettazione di parti su misura, studiate per adattarsi ai componenti specifici del cliente.

L’obiettivo non è solo rendere il processo automatico, ma anche ergonomico, affidabile e facilmente manutenibile.

Parallelamente, la progettazione elettrica definisce l’architettura di potenza e di controllo: quadri elettrici, cablaggi, sensori, attuatori e sistemi di sicurezza.

Ogni scelta è mirata a garantire efficienza, ma anche rispetto delle normative e flessibilità per futuri aggiornamenti.

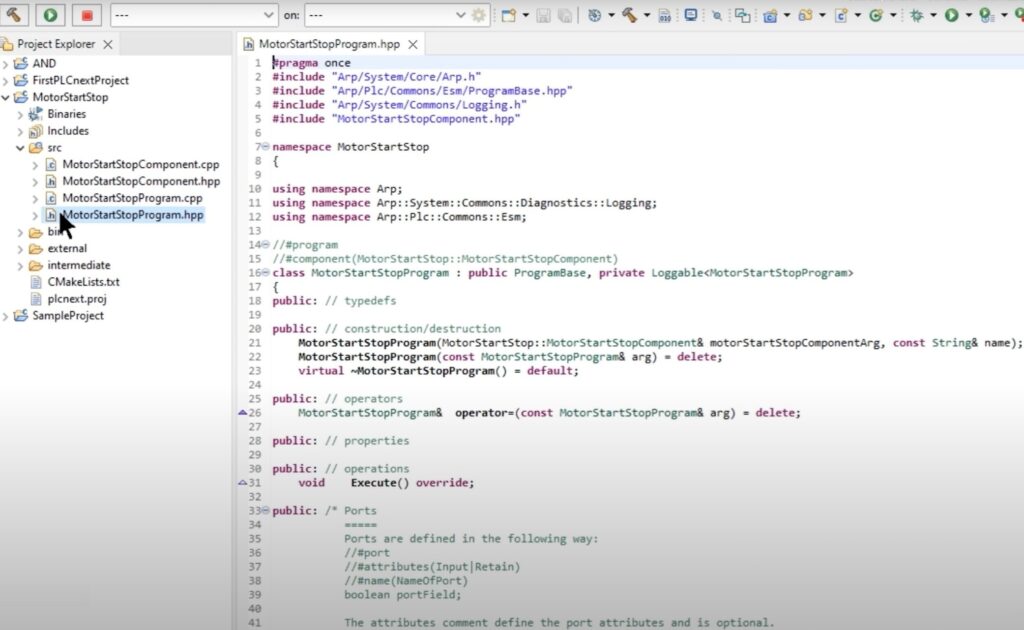

Infine, prende forma la parte software. Vengono sviluppati i primi moduli di programmazione PLC e le logiche di controllo dei movimenti, insieme all’interfaccia HMI che permetterà all’operatore di monitorare e gestire la macchina in modo semplice e intuitivo.

Un ruolo sempre più importante in questa fase è ricoperto dal digital twin, il “gemello digitale” della macchina.

La progettazione non si limita a creare un semplice modello 3D: esiste la possibilità di costruire una replica virtuale completa, capace di simulare non solo la geometria e i movimenti, ma anche le logiche di funzionamento della macchina.

Questo strumento diventa un valore aggiunto perché permette di:

- verificare in anticipo i tempi ciclo, misurando l’efficienza della linea e confrontandola con la produttività richiesta dal cliente;

- testare le logiche di controllo sviluppate per il PLC, in modo da validarle in un ambiente sicuro prima che la macchina venga fisicamente assemblata;

- individuare eventuali colli di bottiglia o interferenze tra stazioni e sistemi di movimentazione, così da correggerli già in fase progettuale;

- ottimizzare i percorsi e le sequenze operative, riducendo gli sprechi di tempo e garantendo una maggiore fluidità al processo.

- Non si tratta più di “immaginare” la macchina guardando un disegno, ma di vederla in funzione prima che esista davvero: può osservare come si muoveranno i componenti, comprendere meglio le logiche operative, valutare ergonomia e accessibilità, e proporre eventuali modifiche senza dover attendere il prototipo reale.

Il risultato è duplice: da un lato, si riducono i rischi e si accorciano i tempi di sviluppo; dall’altro, il cliente ottiene maggiore trasparenza e sicurezza sull’investimento, poiché ha la possibilità di validare le scelte progettuali in anticipo.

In questo modo, utilizzando strumenti innovativi, si rafforza il dialogo tra noi e il cliente, portando a una macchina finale più efficace, affidabile e su misura.

Il progetto dunque non è mai statico: grazie a simulazioni e confronti continui con il cliente, testiamo i tempi ciclo, ottimizziamo i percorsi e verifichiamo che ogni esigenza venga rispettata.

È in questa fase che la macchina diventa qualcosa di concreto: non più solo un’idea, ma una realtà ingegneristica pronta a passare in produzione.